Процесс приготовления сухого бактериального препарата Бифиформ включает следующие основные этапы:

- выращивание заквасочных микроорганизмов

- бактофугирование полученной культуры

- высушивания суспензии клеток

- фасовки бакконцентрата

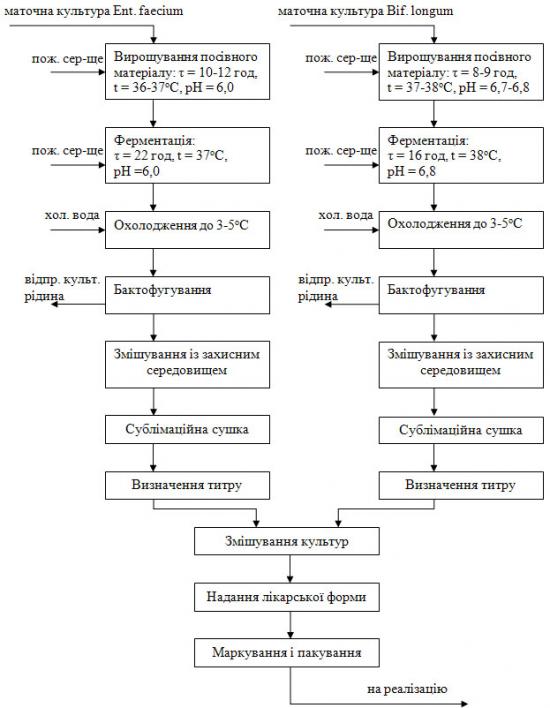

Принципиальная технологическая схема получения пробиотического препарата Бифиформ приведена на рисунке.

Культивирование бактерий проводят в биореакторах. После проверки на герметичность и обработки фильтров биореактор стерилизуют при 130оС в течение 90 мин. Затем в него вводят гидролизатно-молочное среду или азидно-глюкозный бульон. Стерилизация и охлаждение питательной среды, а также наращивание клеток молочнокислых бактерий осуществляются в ферментер, имеющий мешалку, в котором автоматически регулируются температура и рН на заданном уровне.

В подготовленное стерильную среду, охлажденное до оптимальной температуры развития (Enterococcus faecium — 37°С, Bifidobacterium longum — 38°С, подают закваску в количестве 5-8%. Засев питательной среды проводят бифидобактерий 2 — 3-й генерации.

Наращивание клеток Enterococcus faecium ведут в ферментер при температуре 37°С в течение 20-22 ч, Bifidobacterium longum — при 38°С в течение 16-17 ч при автоматической поддержке рН. При этом рН культуральной жидкости достигает для энтерококков 6,0, для бифидобактерий 6,7-6,8.

После культивирования проводят контроль биомассы. Биологическая концентрация бифидобактерий должно быть не менее 108 клеток / мл, посторонняя микрофлора должна отсутствовать, рН должно быть на заданном уровне.

После этого культуру охлаждают до 3-8°С и направляют на бактофугирование для получения бактериальной массы.

Отделение клеток от среды осуществляют в конце логарифмической фазы роста, когда в культуральной жидкости (в 1 см3) содержатся сотни миллионов — единицы миллиардов активных клеток. Бактериальную массу из культуральной жидкости выделяют на бактофузы. Для этой цели можно использовать центрифугу и молокоочиститеь.

Бактериальная масса после бактофугування содержит сотни миллиардов клеток в 1 см3, выход биомассы составляет 0,5-0,8%. Полученную бактериальную массу смешивают с защитным средой в соотношении 1: 2 — 1: 4. В состав защитной среды для Enterococcus faecium входят обезжиренное молоко с содержанием 16% сухих веществ, 30 и 70% водного раствора, содержащего сахарозу (5%), желатозу (5%), цитрат натрия (5%), глутамат натрия (2%). В состав защитной среды для Bifidobacterium longum вместо цитрата натрия вносят 5% уксуснокислого натрия.

Желатоза является желатином после стерилизации под давлением 0,15 МПа в течение 2,5-3,0 часа. После стерилизации желатин теряет способность образовывать гель.

Биомассу со средой высушивания перемешивают 3 ± 0,5 мин механической мешалкой, разливают в стерильные емкости и передают на участок розлива в ампул по 2 см3 или разливают в лотки слоем 6-8 мм.

Разлив биомассы в ампулы проводится при постоянном перемешивании. В начале, середине и конце разлива отбирают пробы для определения посторонней микрофлоры и жизнеспособности бифидобактерий, равномерности и точности разлива. Заполненную ампулами кассету прикрывают несколькими слоями стерильной марли, металлической крышкой и передают для замораживания в низкотемпературную установку, где выдерживают препарат при температуре — 40 ± 2оС в течение 48 ± 2 часа.

Принципиальная технологическая схема производства пробиотика Бифиформ

Высушивание проводят при давлении 13,3 ± 0,13 Па температуре -30 ± 4оС течение 24 ± 2 ч, далее температуру повышают до + 28 ± 2оС в течение 16 ± 2 ч и выдерживают 20 ± 2 часа. Продолжительность сушки суспензии на лотках 6-12 ч.

После окончания процесса сушки производится запайки ампул. Герметизацию ампул осуществляют не позднее 72 ч после окончания лиофилизации на автомате для запайки ампул в атмосфере азота. Сухой бактериальный концентрат, высушенный на лотках, измельчают и определяют титр.

Концентрат должен содержать от 150 до 300 млрд клеток в 1 г. Массовая доля влаги в нем не должна превышать 3,5%. Допускается наличие посторонней непатогенной микрофлоры не более 10 клеток в 1 г. После этого культуры Bifidobacterium longum и Enterococcus faecium смешивают и фасуют в капсулы порциями по 1-1,5 г. Закупорка сухих биопрепаратов по причине их гигроскопичности проводят под вакуумом или в токе инертного газа. В помещении контроля проводят проверку герметичности капсул и визуальный контроль.

Капсулы, прошедших контроль и досмотр, отправляют на маркировочную машину, затем укладывают по 30 штук в пачки из картона. В каждую пачку укладывается инструкция по применению препарата. На каждой единице потребительской тары нанесена маркировка с указанием следующих информационных данных: наименование предприятия-изготовителя, его адрес, товарный знак, наименование продукта; массовая доля жира в процентах; состав продукта, масса нетто в граммах, условия хранения, срок годности, дата изготовления; обозначение ТУ; пищевая и энергетическая ценность продукта; штрих-код, содержание в продукте живых бифидобактерий не менее 107 клеток в 1 см3 на конец срока годности; общее содержание в продукте молочнокислых микроорганизмов на конец срока годности — не менее 107 клеток в 1 см3; информация о сертификации.

Тара и упаковочные материалы, применяемые для розлива и упаковки, соответствующие требованиям действующих стандартов. Упакованный в транспортную тару продукт доохлаждают в холодильной камере до температуры не более 6°С, после чего технологический процесс считается законченным.

После охлаждения в камере продукт считается готовым. Срок хранения готового продукта при температуре 3-10°С 8 месяцев со дня изготовления.

Наращивание клеток в условиях непрерывного культивирования предполагает постоянный приток питательной среды и одновременное удаление продуктов жизнедеятельности. В результате этого микроорганизмы приобретают способность к продуктивному незатухающего во времени роста, что дает возможность получить закваску и бактериальный концентрат более активны, а также увеличить выход продукции из существующего оборудования.

Автор стаnьи: Билецкая Д. Материал статьи любезно предоставила Просяник Алина, студентка кафедры биотехнологии и микробиологии Национального университета пищевых технологий.